Un Centre de compétences et de formation a été créé à Troyes pour être à disposition des industriels de la région intéressés par la fabrication additive.

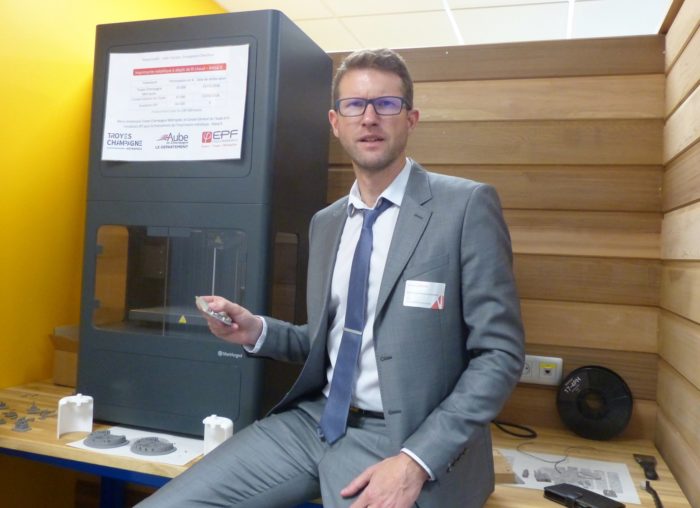

Faire descendre les compétences et le savoir-faire des écoles et des laboratoires dans les ateliers des industriels est l’objectif de la FabAdd Académie. « La fabrication additive (ou impression 3D) reste une technologie où il y a encore beaucoup d’incompréhension », résume Julien Gardan, enseignant chercheur à l’école d’ingénieur EPF de Troyes et initiateur de la FabAdd Académie. Les imprimantes 3D évoluent sans cesse, les procédés s’améliorent en permanence et la palette de matériaux utilisables en fabrication s’élargit progressivement.

« Nous avons dans nos écoles des équipements et des compétences en matière de fabrication additive qu’il est intéressant de mettre à disposition des entreprises régionales, quelle que soit leur taille, à travers de la formation, des échanges et de la veille technologique », poursuit Julien Gardan. Ce « pacte des grandes écoles de la fabrication additive », né d’un appel à projet de la région Grand est, réunit divers établissements troyens : EPF, UTT, IUT, ESTP et l’école de design Yschools. Les industriels régionaux, par l’intermédiaire de l’UIMM se sont également associés à la démarche. Une réunion de lancement organisée à l’EPF Troyes a permis de recenser les besoins des industriels en matière de formation aux techniques de fabrication additive. Les tables rondes réunissant prestataires, imprimeurs 3D, ingénieurs numériques et industriels avaient pour objectif d’établir un état des lieux dans la région.

SE FORMER À TOUS LES USAGES

« Le frein majeur réside dans le besoin d’informer et d’éduquer davantage que dans le frein technologique », estime Franck Fabre, ingénieur d’affaires chez Prodways. Pour Karim Keddache, fondateur de la start up marnaise Degineo, « le marché de l’impression 3D est en pleine structuration technique et organisationnelle ». La plateforme de Degineo permet justement de connecter des imprimeurs 3D professionnels à des clients industriels. Une structuration qui concerne également les usages. Si la fabrication additive s’impose dans la réalisation de prototypes pour d’évidentes raisons économiques, elle est de plus en plus utilisée aujourd’hui pour la fabrication de petites, voire de moyennes séries, par exemple dans la filière aéronautique. Mais tous les intervenants s’accordent à reconnaître que si l’intérêt technique est évident pour l’industrie, c’est avant tout l’enjeu de la formation et des compétences qui est au centre des débats. « La fabrication additive est aussi une ingénierie concurrente à la classique fabrication soustractive : il faut apprendre à réfléchir autrement pour en tirer tous les avantages », souligne Philippe Vannerot, senior consultant chez AddUp et vice-président de la société française de prototypage rapide. L’impression métallique connaît un fort intérêt dans l’industrie où des grands noms tels que Michelin, Fives ou encore Safran s’investissent fortement dans la fabrication additive.

Concrètement, FabAdd Académie va aider les industriels régionaux, et notamment les PME, à franchir le cap. Un site internet – www.fabadd-academie.fr – proposera également des « MOOC » de formation sur la fabrication additive à partir du mois de septembre.

La 3D facilite l’implant de prothèses du genou.

Le CRITT-MDTS de Charleville-Mézières présente le projet QIM GEN 3D.

Une instrumentation chirurgicale sur mesure pour la pose de prothèses totales du genou par impression 3D peut à présent être créée à partir de données radiologiques des patients. Le docteur Patrick Ngounou souligne les étapes de la réalisation d’un prototype validant le concept de cette instrumentation médicale innovante en sélectionnant de façon optimale la combinaison de matériaux et procédés de fabrication additive.

Ce projet fait intervenir plusieurs acteurs ardennais (CRITT-MDTS, l’école d’ingénieurs EiSINe, l’Agence régionale de santé) pour répondre à un véritable besoin médical. Le responsable du service de chirurgie orthopédique du centre hospitalier de Charleville-Mézières a mis l’accent sur l’augmentation constante du nombre d’arthroplasties totales du genou (plus de 90 000), souvent liées à l’obésité. Et si des progrès remarquables ont été réalisés pour étirer la durée de vie des prothèses, un des axes de perfection se focalise justement sur l’instrumentation de pose des implants afin d’obtenir une articulation normo-axée stable et mobile.

PROGRÈS MÉDICAL

Dans ce contexte, Patrick Ngounou et les quatre praticiens qui l’entourent souhaitent « arriver à concevoir une instrumentation de guidage de la coupe fémorale distale le mieux adaptée à chaque patient, basée uniquement sur des radiographies standards mais fabriquée par une technologie additive ».

Une approche qui combinerait plusieurs avantages : limiter le saignement lors de l’intervention chirurgicale, améliorer la récupération postopératoire et arriver à un coût inférieur aux technologies actuelles. Cette planification a bien sûr été vue d’un bon œil par Nicolas Villenet, délégué territorial de l’Agence régionale de santé, qui accompagnera financièrement les porteurs du projet : « Cette initiative émane d’acteurs du terrain, c’est le meilleur garant de l’amélioration du système de santé ».

Pascal Remy