Née en 2010, l’entreprise bisontine Percipio Robotics a développé une expertise unique au monde en systèmes cobotiques ou automatiques de préhension et d’assemblages microtechniques, à même de relever les défis techniques les plus extrêmes en termes de miniaturisation.

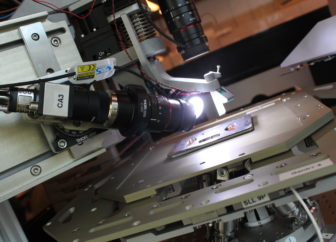

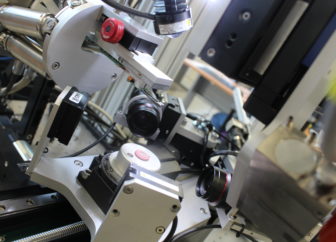

Percipio Robotics c’est l’une des têtes d’affiche de la Deep Tech bisontine. Une spin-off du département Automatique et systèmes micro-mécatroniques(AS2M) de l’institut Franche-Comté électronique mécanique thermique et optique–Sciences et technologies (Femto-ST) de Besançon qui a vu le jour en 2010. Les produits qu’elle propose n’ont pas d’équivalents au monde. Tout commence avec David Hériban, l’actuel Pdg, alors ingénieur chez Femto-ST. L’objet de ses recherches l’amène à se pencher sur la question de la préhension d’objets microtechniques et la réalisation d’une micro-pince. « Sa conception soulève une double difficulté : les organes terminaux de la pince ont, à la fois, besoin d’être adaptés à la forme des objets à saisir et être d’alignés avec une excellente précision », indique Yann Buaillon, directeur général adjoint, chez Percipio Robotics. Dix ans de recherche, plus deux ans d’industrialisation seront nécessaires pour amener ce produit, baptisé PiezoGripper, capable d’attraper des objets jusqu’à cinq micromètres, au niveau de performance voulu. S’est alors posée la question de l’avenir de cet objet sans équivalent dans le monde. « Au vu de son immense potentiel, nous avons décidé de donner naissance à Percipio Robotics, avec l’ambition de développer tout ce qui serait nécessaire autour de cette pince pour pouvoir saisir et assembler des composants extrêment petits », raconte Yann Buaillon. Hébergée par l’incubateur Temis et possédant des locaux de fabrication sur la zone d’activité, la start-up donnera très vite naissance à sa première machine : le Chronogrip, récompensé d’un micro d’Or au salon international Micronora, ainsi que de plusieurs autres récompenses sur des salons dédiés aux développements microtechniques. Il s’agit d’une plateforme robotique compacte, légère et flexible adaptée aux petites quantités en micro-assemblage. Elle est idéalement adaptée aux besoins d’opérations d’assemblage pour la recherche, le prototypage ou les petites séries de production dans le monde microtechnique. « La tendance actuelle de miniaturisation des produits rend les opérations d’assemblage plus délicates avec la réduction de la taille des composants et des tolérances, dépassant les limites de ce qui peut être réalisé de manière fiable par les opérateurs, explique Yann Buaillon. La technologie du Chronogrip associe à la préhension de la pince un processus de vision industrielle haute définition, qui permet d’aligner l’objet à saisir et la pince avec une précision micronomique, c’est à dire plus fin d’un cil de bébé. Attrapés, les composants sont ensuite disposés sur une interface de travail et assemblés, là encore, de manière ultra précise par le jeu combiné de caméras et d’hexapodes capables de déplacements dans un grand nombre de directions, afin de réaliser un assemblage parfait des pièces ». Ces outils de cobotiques qui permet d’assister la main de l’homme sur des tâches ultra-précises et ainsi de gagner en productivité (divise par deux le temps de réalisation, le tout sans erreur), intéressent un marché de niche à forte valeur ajoutée. « Nous proposons des solutions là où il n’y a pas d’autres alternatives connues, ce qui nous place en situation de quasi monopole, affirme Yann Buaillon. Une situation qui nous oblige à être créatif en permanence et nous amène à réfléchir à des solutions avant que les besoins n’existent ».

RECHERCHE, INDUSTRIE 4.0 ET HORLOGERIE

Cette quête est soutenue par une activité de recherche collaborative liant des organismes de recherche à un ou plus industriels. « Aujourd’hui, nous avons trois projets de recherche en cours qui bénéficient de financements européens Interreg et Feder. L’un porte sur la création d’un composé né de l’hybridation du silicium et du métal, permettant de combiner les propriétés de précision et d’élasticité du premier à la robustesse du second. Un deuxième projet, baptisé CITHaDel, s’intéresse au développement d’une technologie hybride de fabrication de cellules de mesure de force, et le dernier, nommé Colamir, tente de définir de nouvelles interactions homme machine, agiles et collaboratives, pour repousser toujours plus loin les limites de la miniaturisation ». Récemment, Precipio Robotics à été lauréat du « Concours d’innovation » organisé par Bpifrance et l’Ademe. La Deep Tech bisontine, a été sélectionnée parmi les projets d’innovation au potentiel particulièrement fort pour l’économie française. Elle a décroché un accompagnement sur trois ans, pour un montant de 1.423.000 euros pour créer la machine robotique du futur. En lien direct avec l’industrie 4.0, l’entreprise veut utiliser les outils de l’information et de la communication pour rendre les machines, ainsi que ses interactions avec l’homme, plus performantes et efficaces. Le but : créer une robotique de pointe composée d’un nombre limité de cellules capables de faire seules toutes les opérations, connectées entre-elles et liées à une intelligence artificielle susceptible de comprendre à tout moment ce qu’il se passe et de s’y adapter…

Comptant 20 salariés, affichant un chiffre d’affaires de deux millions d’euros et une croissance à deux chiffres depuis sa création, Percipio Robotics est actuellement en phase de mutation et d’industrialisation. « Nous ambitionnons d’entrer sur le marché de l’horlogerie pour lequel nous avons conçu il y a six mois, pour un important client suisse, une machine spécifique d’assemblage de pièces de mouvements. Cela fait un à deux ans que nous travaillons à changer les habitudes de travail de ce secteur porteur plus habitué à la mécanique qu’à l’informatique. Nous sommes également en phase de consolidation de nos outils et méthodologies. Nous objectivons de proposer à nos clients un service toujours plus fin de retour sur la fabrication de leurs pièces. Nos machines étant connectée en permanence à nos serveurs, nous sommes en mesure, par l’apport de données, de leur permettre d’identifier les process déficients et d’améliorer en retour les différentes phases de réalisation et d’assemblages ».